合金刀片性能與加工要求完美匹配:打造高效切削新境界!

發布時間:2024-06-19

瀏覽次數:13

在制造業的快速發展中,切削加工是不可或缺的關鍵環節。合金刀片作為切削加工的**工具,其性能直接關系到加工效率、產品質量和生產成本。然而,在實際生產過程中,很多企業面臨著合金刀片性能與加工要求不匹配的問題,導致加工效率低下、成本高昂。針對這一問題,本文將深入探討合金刀片性能與加工要求的關系,并提出有效的解決方案,助力企業實現高效切削加工。

一、合金刀片性能的關鍵因素

合金刀片性能的好壞主要取決于其材質、硬度、耐磨性、韌性以及熱穩定性等因素。不同材質的合金刀片具有不同的特點,如高速鋼合金刀片具有較高的韌性和耐磨性,適用于一般切削加工;硬質合金合金刀片則具有更高的硬度和耐熱性,適用于高速切削和重切削加工。此外,合金刀片的涂層技術也是提升性能的重要手段,可以有效提高合金刀片的耐磨性和耐高溫性能。

二、加工要求的多樣性

在制造業中,加工要求因材料、工藝和精度等因素而異。例如,對于高硬度材料的加工,需要選用具有高硬度和耐磨性的合金刀片;對于精密加工,則需要合金刀片具有良好的穩定性和精度保持性。此外,加工過程中的切削速度、切削深度和切削力等參數也會對合金刀片性能產生重要影響。

三、合金刀片性能與加工要求不匹配的問題

在實際生產過程中,很多企業面臨著合金刀片性能與加工要求不匹配的問題。這主要表現為以下幾個方面:

1. 合金刀片材質選擇不當:有些企業為了降低成本,選用性能較差的合金刀片材質,導致加工效率低下、刀具磨損嚴重。

1. 合金刀片結構設計不合理:合金刀片的結構設計直接關系到其切削性能和穩定性。一些合金刀片在結構設計上存在缺陷,如刃口角度不合理、排屑不暢等,導致切削過程中易產生振動和熱量積聚。

2. 涂層技術應用不足:涂層技術可以有效提高合金刀片的耐磨性和耐高溫性能。然而,一些企業在合金刀片生產過程中忽視了涂層技術的應用,導致合金刀片性能無法充分發揮。

四、解決方案:合金刀片性能與加工要求完美匹配

針對合金刀片性能與加工要求不匹配的問題,我們提出以下解決方案:

深入了解加工需求:在選擇合金刀片之前,企業需要對加工材料、工藝和精度要求進行深入了解。通過分析加工過程中的切削參數和刀具磨損情況,確定所需的合金刀片性能特點。

合理選擇合金刀片材質:根據加工需求,選用合適的合金刀片材質。對于高硬度材料的加工,應選用具有高硬度和耐磨性的硬質合金或陶瓷合金刀片;對于精密加工,可選用具有優異穩定性和精度保持性的超硬材料合金刀片。

優化合金刀片結構設計:通過改進合金刀片結構設計,提高切削性能和穩定性。例如,優化刃口角度和排屑槽設計,減少切削過程中的振動和熱量積聚;增加合金刀片的強度和剛度,提高切削過程中的穩定性。

加強涂層技術應用:在合金刀片生產過程中積極應用涂層技術,提高合金刀片的耐磨性和耐高溫性能。通過選擇合適的涂層材料和工藝參數,使涂層與合金刀片基體緊密結合,發揮**性能。

五、案例分享:成功實現合金刀片性能與加工要求匹配的企業實踐

以某汽車制造企業為例,該企業針對發動機缸體的高硬度材料加工需求,選用了具有優異耐磨性和高硬度的硬質合金合金刀片。同時,通過對合金刀片結構進行優化設計,減少了切削過程中的振動和熱量積聚,提高了加工效率和產品質量。此外,該企業還積極應用涂層技術,進一步提高了合金刀片的耐磨性和耐高溫性能。通過這些措施的實施,該企業成功實現了合金刀片性能與加工要求的完美匹配,提高了生產效率和產品競爭力。

總之,合金刀片性能與加工要求的完美匹配是制造業高效生產的關鍵所在。通過選擇合適的合金刀片材質、優化合金刀片結構設計、加強涂層技術應用等措施的實施,我們可以有效解決合金刀片性能與加工要求不匹配的問題,提升企業的生產效率和產品質量。讓我們攜手共進,打造高效切削新境界!

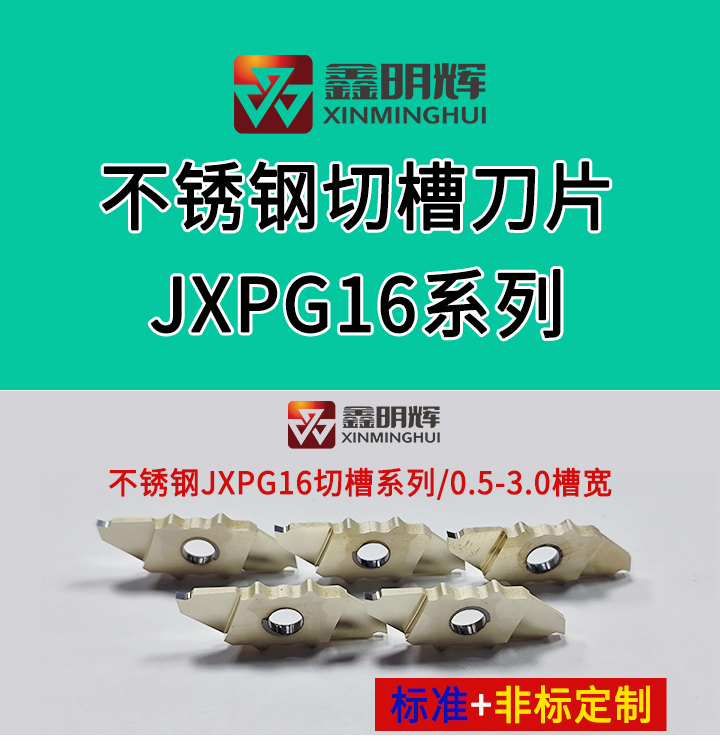

深圳市鑫明輝鉆石刀具有限公司